モトクロッサーYZ125/250のアルミフレームは、桂フレームとヤマハ発動機社内で呼ばれている。90年代にファクトリーバイクである“YZM”開発や2010年代にはファクトリーチーム監督を歴任、MotoGPにも関与、現在もYZチームで後進の活躍を見守る大ベテラン桂健久氏の作ったフレームだ。このフレームのすごいところは、2004年に発表されてから、今のいままでステーの1つすら設計が変更されていないことである。SR、セローなど20年以上のロングセラーモデルを多数生み出してきたヤマハも、レーサーのフレームが20年以上使われることになるとはよもや思っていなかっただろう。

左:宮代幣彦氏。中央:桂健久氏。右:佐藤勝利氏

ご存じの通り桂フレームを使ったYZシリーズは、後年クロスカントリーモデルYZ125/250Xとしてバリエーションを増やし、さらなる人気を博すに至った。価格も手頃で入門者から2ストラバーのベテランまで幅広く受け入れられる桂フレームのYZたち。本稿では1980年代から始まったヤマハモトクロッサーのアルミフレーム化への変遷を追いながら、桂フレームのストーリーを紡ぐ。

アルミという素材を「構造」にできるかを探った時代

20世紀のバイク業界はアルミ製プロダクトが開花した時代だった。最も利活用されていた鉄よりも軽いため、鋳造で大きな部品を作ることができるし、重量比で剛性を高く出来る。バフで磨けば輝きが出て商品価値も上がる。1965年のスズキのロードレーサーを皮切りに、アルミフレームはレースの現場で「未来の素材」として躍進を遂げていった。ジュースの缶までもがスチールからアルミに置き換えられていった時代である。

1987年、ヤマハはモトクロス世界選手権500ccクラスに投入したYZM500(0W83)で、初めてアルミ製フレームを採用した。鉄では成形が難しい断面形状を作れることから、軽量化と剛性確保を狙った試みであった。しかし当時の溶接技術に起因するところもあり、耐久性やコストの面ではまだまだ実用化の壁は高かった。

1991年のYZM250(0WC0)では、ロードレーサーのようなツインスパー構造を採用し、アルミならではの剛性設計をさらに追求した。けれども、オフロードでは剛性を上げ過ぎると入力が逃げにくく、結果的にライダーがバイクを扱いづらくなることが分かっていく。いわゆる「硬いフレーム」というやつだ。

桂氏は当時をこう振り返る。

「ツインチューブにすると剛性は上がるんだけど、剛性が高けりゃいいってもんでもない。この形態にすると、ある意味剛性バランスを捨てたっていうかね」

これをきっかけに、フレームのしなり方そのものを設計するという段階に入った。アルミという素材を、単に鉄の代わりとして使うのではなく、性能を作るための“道具”として扱う思想が芽生え始めていた。

2026モデルのYZ125。21年目、キャブレターのセッティングをメインにモデルチェンジされた

「やれ」という号令と試作のはじまり

2000年代初頭、ヤマハ社内で量産YZのアルミフレーム化が正式に動き出す。

桂氏はそのとき、車体設計グループの中心にいた。

「“やれ”って言われたんです。どうやれとは言われてない。でも、その一言で全部わかりました。やるしかない。やりきれるのか?」

桂氏は上司の”鶴の一声”と話してくれたが、おそらく当時のヤマハ社内はそう簡単なパワーバランスではなかったはずだ。ヤマハは96年にインドネシアにYPMI(Yamaha Motor Parts Manufacturing Indonesia)を設立し、翌'97年に鋳造専門工場を立ち上げている。この時期はアジア通貨危機と重なっており、製造の現場を海外へ移す必要に迫られた。かといって本国生産を休ませるわけにはいかず、そこで白羽の矢が立ったのがオートバイ全体のアルミ化だったという。世紀の節目に、ヤマハは社内合理性を図るため、アルミ化へ舵を切っていたのだった。YZにアルミフレーム化の号令がかかるのは、必然だった。ヤマハはその後、2003年にCFダイキャスト技術を発表し、従来は難しかった肉薄かつ複雑な形状のアルミダイキャスト製品の大量生産を可能にしている。

だが、当時はまだ、アルミがモトクロス車のメインフレームに使われること自体が珍しかった。アルミは軽いが、強度はスチールに及ばず、溶接変形もしやすい。桂氏らはまず、素材と工法をどう組み合わせればオフロードでの走りに必要な強度を出せるのか、手探りで進めていった。

「当時は鍛造でやろうかなと思ってたんです。鋳造は使いたくなかった。鋳造は鍛造に比べて強度が低くて、ざっくり半分ぐらいだと思ってもらっていいです。でも、形の自由度はある。いいところと悪いところがあるんです」

試作車は、強度が必要なフレームのメイン部分を鍛造で作り、形状の自由度が求められる部分を鋳造でつなぐハイブリッド構造だった。閉じたパイプのような“筒構造”は鍛造では作れず、内部にリブを立てた開いた断面を使うしかなかった。桂氏はその断面形状を押し出し材から削り出し、部分的に合わせるようにして試作を進めた。

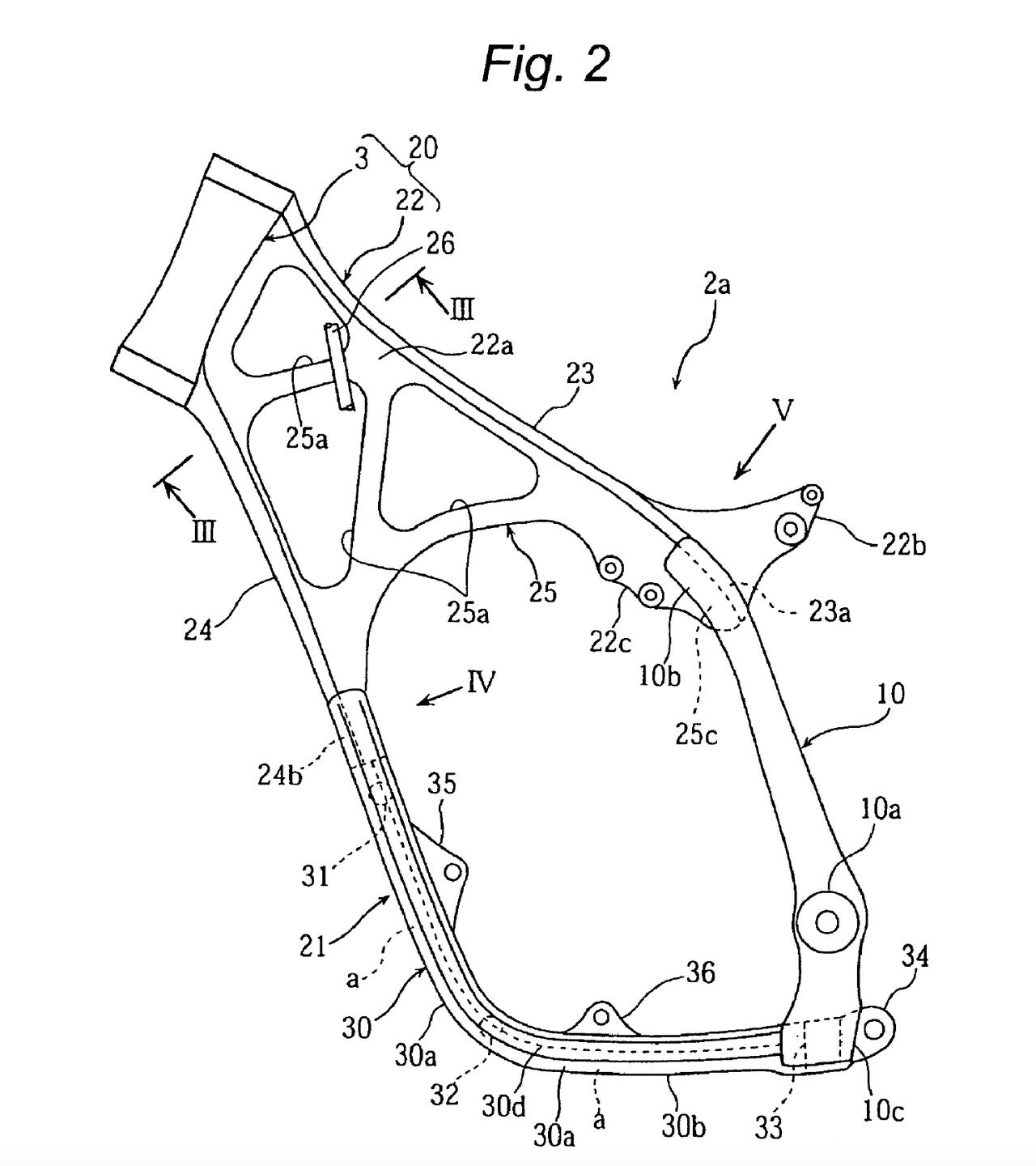

US特許、US 7,073,617 B2より。現在も続く生産車とは、構造が違っている

「中空鍛造っていうのができないんですよ。だから閉断面にできない。押し出し材を削って合わせて、リブで支える構造でした」

それは、見た目にも独特な“面”のフレームだったという。軽量ではあったが、当初のバランスはまだ十分ではなかった。

その試作車は、社内評価だけでなく実戦にも持ち込まれていた。桂氏はその秋口、モトクロスのテストライダーである釘村太一に試作車を託し、全日本のレースに出走させている。この試作車はアルミフレームであることをメディアや他メーカーに探られないように、フレームが青く塗装されていた。このエピソードは今でもSNSなどに当時の写真とともにあがってくるほど、有名な話である。

桂氏は当時をこう語る。

「釘村太一ライダーに乗せてレースに出して、ちょっとだけでしたけど走らせました。上の人が“青く塗れ”と言うから……、こんなの青く塗ってどうするんだと思いながらね」

観客や他陣営の目をごまかすためではなく、単純に“出せ”という号令が先に立った結果であった。現場側は違和感を抱えていたが、そのまま競技へ投入となった。釘村の走行は短期間であったが、実戦で得られたフィードバックは開発陣の確信に影響した。走らせた結果、車体の応答性や軽さの良さは感じられたが、素材自体の硬さの逃がし方はまだ詰める必要があることが浮き彫りになった。

試作車の評価と設計のやり直し

試作車は全日本モトクロスに続いて米国でテストされた。場所はAMAモトクロスの舞台としても知られるカールスバッド。テストライダーにはダグ・デュバックらが参加した。

桂氏は当時を振り返って笑う。

「くそみそに言われて、こてんぱんでした。ポジティブな評価は“ライトウエイト”の一行だけ。あとは全部ダメ出しです」

年末、開発チームは「形を変える」決断を下す。

「帰ってきてすぐ“形を変える”ことになった。製造部門からは溶接ビードが増えるのでコストが変わってしまうとかなり厳しいことを言われたけれど、あくまでも力の通り道を優先しました。年末年始は図面を引き続けて、3月には新しい試作車を走らせました」

新設計の試作車は、軽さを保ちながら荷重経路を整理する構造へと舵を切った。しかし初期テストではクラック(ひび)の発生が相次いだ。

「初日から125も250もクラックが入りました。ジャンプ一発で“バキッ”です。でも方向性は見えた。全部を硬くするのをやめて、必要な方向だけを残す。“理想的な均一剛性”は捨てて、使える剛性だけを保持することにしたんです」

そもそも桂氏はファクトリーレーサーを作ってきた職人的な存在だった。大量生産向けの車体を作るのと、ファクトリー車を作るのではまるで仕事が違う。生産技術側との調整は難航した。設計が性能を優先すれば、製造は歩留まりや再現性を求める。お互いに譲れない中で、妥協ではなく両立の方法を探った。

「鍛造屋さんは嫌がるし、鋳造屋さんは“強度が落ちる”と言う。でも組み合わせれば、それぞれの弱点を補える。性能は“構造”で作れるという感覚が、やっと形になってきた」

最終的には溶接の溶け込み深度を改良することにより、安定して高い強度を確保した。試作と現場の往復のなかで、アルミという素材の扱いに対する社内の理解も進み、以後の量産設計の下地が整った。

サスペンションとの並走開発

同時期、前後サスペンションも改良が進んでいた。YZフレームに関わった宮代氏がカヤバと協力して主導したツインチャンバー(現AOS系)の開発である。

フレームが軽く、柔らかく動く分、サスペンション側の応答が追いつかなければ安定しない。両者の改良が合わさることで、アルミ特有の“戻りの素直さ”が初めて活きるようになった。

桂氏は「アルミフレームでなしえなかった部分は、サスペンションに頼りました。結果的にそれでうまくいった」と自嘲を交えながら話してくれた。

こうして試作段階で得られた知見は、量産型の構造設計へとつながっていく。

最終的にヘッドパイプのような複雑な部分を鋳造で一体成形し、左右のメインフレームやリヤアームブラケットには鍛造材を使用する方式を採った。これにより、強度を確保しながら溶接箇所を減らし、生産精度を安定させた。

鋳造なら、肉厚や内壁の位置を部分ごとに変えられる。力が集中する箇所には厚みを持たせ、不要な部分を薄くすることで、軽さと耐久を両立できた。一方で、引っ張り方向に応力がかかる部位は鍛造材で支え、フレームの外側で受ける設計とした。これが、いまや2ストYZのシグネチャーとも言える、ピボットプレート部分のリブ構造である。本来このリブ構造はフレーム裏側に入る部分だが、こういった理由で外に出ているのであった。

桂氏曰く「ジャン・クロード・オリビエ(ヤマハフランスの元社長で第1回パリダカにも参戦したレジェンドライダー)に見せたら、なんでこんなところに穴が空いてるんだって怒ってましたよ。僕はしらんぷりしてましたけどね」

結果として溶接の長さは増えたが「裏と表で荷重の受け方が違う。内側を強くしたんです」とつっぱねた。

今もなお、最前線を走る桂フレーム

アルミフレーム開発が進んだ同時期、モトクロスでは2ストロークそのものが姿を消しつつあった。2005年小池田猛がYZ250で全日本モトクロス選手権IA1チャンピオンを獲得。これが歴史上最後の2ストによる全日本最高クラス制覇だ。2025年の現在、IBクラスを自らの成長のためにYZ125で戦うライダーはいるが、タイトルには手が届かない。桂氏は開発当時の空気をこう語る。

「ホンダが2ストをやめて、もうヤマハも“やめる感”満載でした。YZも本当はこのあとフレームを1回変えるつもりで、次のモデルも自分でやっていたんですが、会社が“もう2ストやんねえ”みたいな話になって、これは消えていくんじゃないかなと思っていましたよ」

つまり、当時の開発現場では2ストの終焉を前提に話が進んでいたのだ。

「4ストは排気量も倍あるし、一緒に走ったら2ストはスタートで出られない。レギュレーションの都合もあるけれど、2ストは消えると思っていた。でも今は逆に2ストが新しい空気になってますよね」

同席していた開発部佐藤氏は、開発とレースの両方の立場から当時の状況を語る。

「僕もYZ125の開発ライダーとして全日本に出場してましたけど、YZ250Fが出てきた年が最後のシーズンで、本当にしんどかった。コーナー進入までは軽さで詰められるんだけど、立ち上がりでまた離される。ラインの作り方も変わってしまうし、ジャンプの飛距離も違う。規則がもう“4ストに乗り換えさせる”動きをしてました」

そんなレギュレーション的にも優位性を持つ4スト化の波に押されながら、それでもヤマハは125/250という2ストマシンを作り続けた。

桂氏は最後にこうまとめる。

「やめなかったのが良かったのか、やめられなかったのが良かったのか、そのどちらかですよね」

2ストを“残す/残さない”ではなく、時代に流されず作り続けたこと自体が文化の種だったという証言である。

欧州ではYZ125/85/65のブルークルーカップが開催、若手育成の一翼を担う

クロスカントリーシーンでは、今も日本のトップライダーにとってYZ250Xこそ最速のマシン

ルックスをカスタムするカルチャーも、2ストYZを中心に盛り上がる

冒頭で触れたとおり、この2025年においても桂フレームは必要とされ続けている。85ccからステップアップするための育成マシンとしてYZ125が、女性やビギナー、ファンライドを楽しむクロスカントリーライダーのためにYZ125Xが、そして軽さとパワーが欲しいベテランのためにYZ250Xがある。なお、このYZ250Xは今年、最も厳しいハードエンデューロと言われるエルズベルグロデオでコディ・ウェブが完走を目指して参戦している。2ストロークの白煙は、自由の象徴としてオフロードバイクカルチャーの中心にある。オフロードを楽しむところに、2ストYZが常にいる。20年前に描かれた骨格が、いまなお最前線で役割を持ち続けている。その背景には、素材や剛性の数字では語りきれない、開発者の思想がある。

桂氏は、あの当時を振り返ってこう語った。

「今も正直アルミってよくわかっていない材料です。でも、本当にね、剛性が高けりゃいいってもんでもないんですよ。その当時は“もやっ”としてたけど、今思うと“使える剛性だけ残す”ってことだったんです」

数値では割り切れない、走りの実感を追い続けた開発者の判断。その積み重ねが、今日の“桂フレーム”という文化を形づくったのである。